前言

印制线路板(PCB)是当代电子元件业中最为活跃的产业,据中国电子元件行业协会印制电路分会的调查,2003年中国印制电路板的生产产值为500.69亿元,同比增长32.4%,超过美国,次于日本,居全球第二位。根据台湾线路板行业协会(TPCA)的预测,从2003年到2008年,全球PCB产业复合增长率为5.5%,同期亚洲区为9.7%(不含日本),而中国大陆高达14.9%。大陆PCB产值在全球市场的占有率也将由2003年的16.6%增长到2008年的25%。

PCB制造企业的污染主要产生在钻孔、蚀刻、电镀、金属化、去膜、显影等工艺过程中,排放的污染因子主要是工业废水,其次是固体废弃物和少量的废气以及噪声。无论是工业废水还是固体废弃物中都含有相当量的重金属成分,属危险废物。

下面对印制线路板制造企业生产过程中产生量较大的含铜污泥产生情况和处置、利用技术进行一个综述。

1、线路板行业水处理含铜污泥的来源

常见线路板生产工艺流程如下:

覆铜箔板→切板→钻孔→电镀沉铜→干菲林(或塞孔)→图形电镀→蚀刻→湿绿油→丝印白字→喷锡→镀金→ENTEK→外形加工→终检→包装。

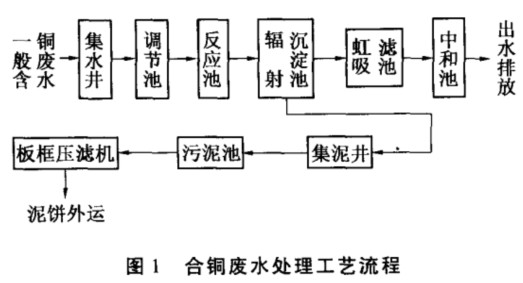

在蚀刻、酸洗、刷磨及水洗等工序中会产生含铜废水,而含铜废水处理过程中就相应的会产生含铜污泥(蚀刻母液含铜离子较髙,一般达10 g/L以上,具有回收价值。可交由专业公司回收,采用结晶法生产硫酸铜)。酸性废水、干膜母液、干膜废水、铜粉废水、EDTA络合铜废水、铜氨络合废水,经过预处理与一般含铜废水混合,一起进行物化沉淀处理。常见含铜废水处理工艺如图1所示。

国内各线路板工厂对含铜废水的处理,大多采用化学混凝沉淀法,在处理过程中加入混凝剂、pH调节剂及髙分子助凝剂等化学药剂,经过捕集沉淀后产生含铜污泥。

由于铜离子氢氧化物不易沉淀,因此,需另投加硫酸亚铁、烧碱及石灰,并利用Fe(OH)2、Fe(OH)3凝和共沉作用,形成较大颗粒的矾花。

同时,利用石灰可节省烧碱的用铯,节省药剂费用。

2、线路板行业水处理含铜污泥的成分及产生因子

经对江苏省多家?企业含铜污泥的取样检测,含铜污泥经压滤机脱水后含水率约65%~80%,pH值则介于6.8~9.8之间,重金属铜含量介于1%~5%之间,其他重金属浓度与加工过程中的添加剂种类或废水(液)排出方式、过程有关,此类含铜污泥属于危险废物,在国家危险废物名录中的编号为HW22。

根据有关资料(台湾印刷电路板业环保工业安全整合性技术手册,2000年9月)统计,污泥产生因子(污泥产生数量与线路板产量之比)一般在0.02~3.0kg/m2之间,其中多层板生产过程的污泥产生因子,一般要高于单、双面板生产过程的污泥产生因子。

3、含铜水处理污泥处置技术综述

含铜水处理污泥经干燥处理后的铜品位一般在3%~15%,而铜矿的开采品位为0.1%,因此,从减缓铜资源耗竭及资源再利用的角度看,含铜水处理污泥属于可以开发利用的金属资源。

目前水处理含铜污泥处置方法主要可分为以下三种。

这里的污泥热处理工艺是指将污泥经过干燥、配料后,进行高温冶炼的工艺。国外有专门的干燥设备可对含铜污泥进行干燥处理,如瑞士“沃草马"污泥干燥机,可把经板框压滤机、带压机或离心机处理后的污泥干燥为90%。含固率的泥块,伹采用烘干设备的能耗较髙。从节约能源考虑,可以利用太阳能自然干燥污泥,经济实用,一般污泥可自然干燥至含水率30%左右。采用自然干燥法污泥干燥所需时间周期较长,同时霈要较大的场地。

污泥经干燥后需要与含铜量较高的物料进行配料,达到冶炼要求即可入炉冶炼,得到金属铜。

研究数据显示,污泥(干剂)在热处理(冶炼)过程中,烧失率在15%~30%之间,由此可以判断污泥中有机质含量较高。如果污泥中含钙,在热处理过程中易与其他金属如Fe、Cu、Al形成氧化物。同时污泥中铁含量较高,将铜与铁很好的分离是需进一步研究的课题。

采用热处理工艺处理含铜污泥,可以回收有利用价值的金属铜,冶炼渣可用于生产水泥或经加工后作为磨料用于船舶除锈,整个过程基本对污泥做到了完全的资源化再利用,是一种不留“后遗症”的污泥处置方法。

3.2 化学处理

这里的化学处理是指采用酸或碱对污泥进行处理,提取污泥中有利用价值的金属成分的工艺。

(1)酸溶

酸溶方法处置含铜污泥,是指采用无机酸或有机酸对污泥中的铜进行萃取,使污泥中的铜转移到溶液中,从而实现对铜的回收。用酸液萃取铜的效果与使用的酸液种类有关。对相同浓度的硫酸、硝酸、盐酸、柠檬酸和醋酸对铜的萃取能力进行比较,可知硝酸和硫酸的萃取能力较佳,其中以硫酸萃取回收铜的效果最佳,在一定的浓度(1 mol.L-1)时,硫酸对污泥中铜的萃取率可达90%以上,硫酸萃取铜成为硫酸铜溶液,易于回收再利用;如果使用硝酸萃取铜,将有二氧化氮或一氧化氮等氮氧化物释出,故选用硫酸萃取回收污泥中的铜是较可行的方法。但是,考虑萃取后的污泥酸碱度,柠檬酸和醋酸亦可以选择为萃取剂。

此外,酸液萃取铜的效果与使用的酸液浓度也呈正相关关系,即随着所使用酸液浓度的增加,酸液萃取铜的效率也随之提髙,但当酸液浓度增加到—定浓度后,萃取铜的效率降低。一般使用某一浓度(1 mol.L-1)的酸液作为铜萃取剂较为合适。

酸液萃取铜的效果还与萃取时间和萃取次数有关,一般以萃取时间1h、萃取次数3次为佳。

污泥经过3次酸液萃取后,其重金属成分很难再被萃取出来,而此时污泥的浸出毒性仍可能超标,需进一步安定化处理。

(2)碱溶

有报道采用氨水作为萃取剂萃取污泥中的铜,萃取率可达94%。

3.3 固化处理

固化法处理含铜污泥是向含锎污泥中加人固化剂,使污泥固化,从而使锎离子固化在污泥中,使之达到浸出标准的处理方法。

固化剂可分为无机和有机两类,其中无机固化剂以水泥、磷酸盐系为代表;有机固化剂多为含有硫磺的碱性药剂,且多为具有二硫代氨基甲酸官能基的碳氢化合物,根据分子量的髙低可划分为高分子系液体螯合剂或低分子系液体螯合剂。螯合剂多为专利产品,费用较高,因此,考虑到经济性,实用中常以水泥与螯合剂混合使用,一方面可以减少螯合剂的用量,另一方面也可避免单独使用水泥固化剂时,重金属长期溶出性可能不理想。

4、结论及建议

4.1 结论

线路板生产厂家水处理过程中产生的含铜污泥属于危险废物,随着中国线路板生产行业的迅猛发展,含铜污泥产生量也迅速增加,仅江苏线路板生产企业每年水处理含铜污泥产生量即超过3万t,如处理不妥,将会产生严重的环境污染。

(1)线路板生产厂家水处理过程中,产生的含铜污泥含铜量高于铜矿的品位,且成分比较简单,具有回收利用价值。

(2)比较当前处理含铜污泥的三种方法-热处理法、萃取法、固化法,可以看到用热处理法对含铜污泥处置的工艺较为成熟,可实现含铜污泥的规模化处置,并且污泥可得到最大程度的再利用;用萃取法处置含铜污泥,也可以回收污泥中的铜,但萃取后的残余污泥中铜含量依然可能无法符合浸出毒性标准,仍需加以安定化处理;用固化法对含铜污泥进行处置,不仅增加污泥的量与体积,而且对固化体的长期稳定性不明确,流向不易监控,直接填埋处置时仍可能有重金属渗出。从环保及经济性方面考量,认为热处理法较为适合国情。

4.2 建议

(1)目前线路板行业发展迅猛,企业众多,含铜污泥产生量较大,建议对含铜污泥实行集中收集,进行干燥、配料等预处理后送大型冶炼厂进行冶炼处理。由于大型冶炼厂污染治理设施较齐全,冶炼工艺先进,金属回收率高,含铜污泥将得到较好的处理和利用。

(2)推动线路板生产行业的清洁生产,改进水处理工艺,从源头减少污泥的产生量。

(3)采用离子交换和电解法回收废水、废液中的重金属,降低污泥中的重金属含量。